隆中重工細沙回收零排放江蘇淮安項目介紹

一、用戶現(xiàn)場資料及需求

1、物料類型:河卵石制砂

(1)、原料成分:40% 0-5mm砂、60%5-100mm河卵石。

(2)、原料經(jīng)破碎后進入圓振篩,篩下物料粒徑<5mm,水量150m3/h

(3)、回收干排后尾水處理,水量120m3/h,尾水含固量約≤10%

2、客戶要求:成品砂150T/h。

本方案對垃圾焚燒生產(chǎn)過程中工序固體顆粒回收,及尾水凈化處理,實施方案如下:

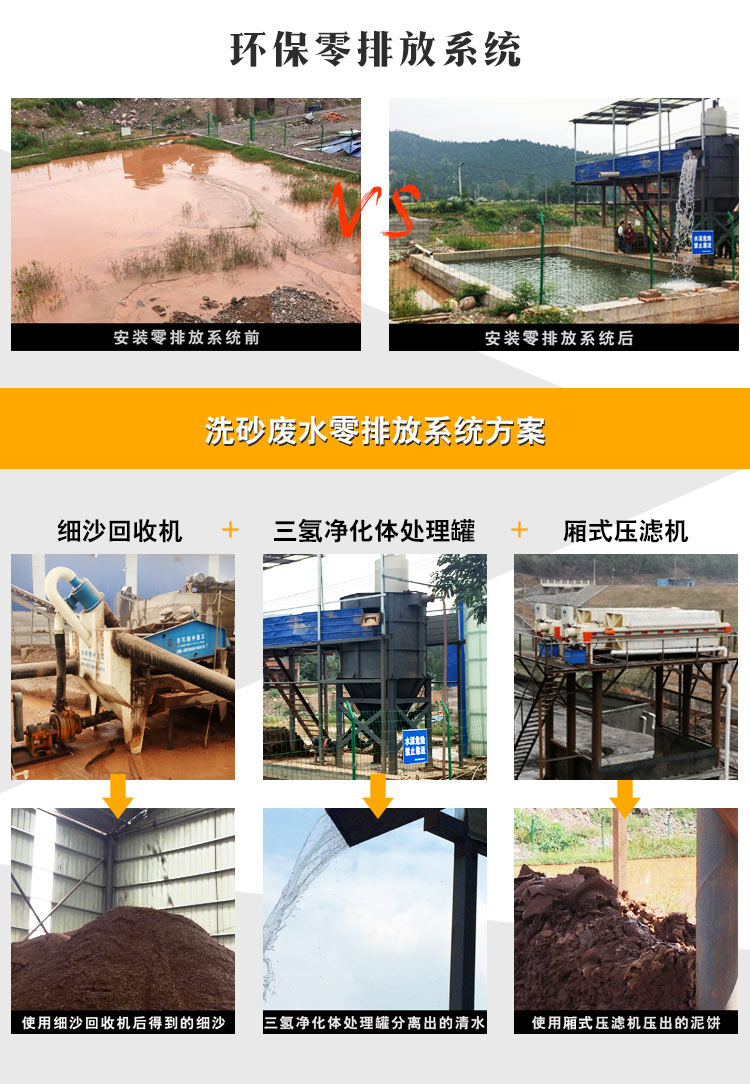

1.利用細砂回收機,實現(xiàn)跳汰機處理后尾料的顆粒物回收。

2.利用洗砂回收一體機,實現(xiàn)滾筒篩分后篩下物料的洗凈與回收。

3.利用三氫凈化體,實現(xiàn)上述細砂回收機、洗砂回收一體機作業(yè)后的尾水凈化、泥水分離。

4.利用廂式壓濾機,將三氫凈化體濃密后的污泥壓成泥餅,實現(xiàn)干堆。

二、工藝流程如下:

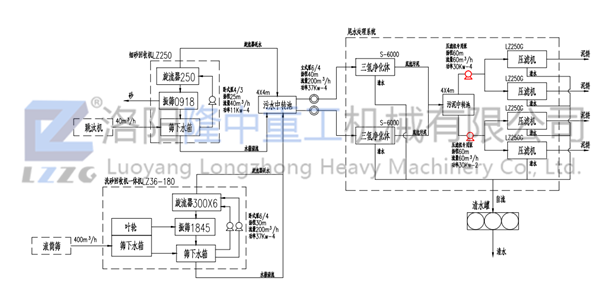

本方案處理水量400m3/h(細砂回收機處理水量約40 m3/h),工藝流程如下:

跳汰機處理后料漿自流進入細砂回收機(LZ250)下部水箱,再經(jīng)細砂回收機內(nèi)部配置渣漿泵(4/3)抽取進入分離器(FX250),分離器底流進入振篩篩板上,產(chǎn)出成品細砂(固體顆粒)。分離器返水進入返水箱,并自流

進入污水中轉(zhuǎn)水池(4X4m地下),污水中轉(zhuǎn)水污中的廢水由立式泵(6/4)抽取進入三氫凈化體(S-6000)。

滾筒篩篩分后的篩下物料,自流進入洗砂回收一體機(LZ36-180)葉輪水箱,經(jīng)洗砂回收一體機處理后的物料顆粒由出料口排出,經(jīng)由皮帶機運送到料堆,旋流器溢流尾水自流進入污水中轉(zhuǎn)水池(4X4m地下),污水中轉(zhuǎn)

水池中的廢水由立式泵(6/4)抽取進入三氫凈化體(S-6000)。

經(jīng)三氫凈化體濃密后的泥漿自流進入泥漿中轉(zhuǎn)池,再由壓濾機專用泵抽取,打入廂式壓濾機,經(jīng)壓濾機壓濾成泥餅排出。同時三氫凈化體溢流清水,與壓濾機壓濾出的清水回流到清水中轉(zhuǎn)池,從而實現(xiàn)細砂回收增效、固廢

干排處理及水資源的回收再利用。

工藝方案優(yōu)勢分析:

(1)先提取原料泥漿中的細砂,能有效降低后序設(shè)備負荷,減小設(shè)備型號,從而達到投資小,占地面積小的目的,同時可以減少對設(shè)備元件的損傷,延長設(shè)備使用壽命。

(2)泥砂分離、泥水分離及固廢干排,步驟明確、分工細致,每臺機器結(jié)構(gòu)設(shè)計,保證可以發(fā)揮其作用,從而達到簡單有效的目的。

(3)細砂回收機具有合理的水路設(shè)計,包括返水調(diào)節(jié)、溢流調(diào)節(jié)等機構(gòu),使整機回收效果更為理想;三氫凈化體內(nèi)部結(jié)構(gòu)根據(jù)流體動力學(xué)原理設(shè)計,充分考慮紊流、沉降等方面因素,在處理量相同的情況下,體積更小,絮凝劑用量更省;廂式壓濾機采用全自動程控拉板技術(shù),并在進料口加裝壓力表及過壓保護回流裝置,有效保護設(shè)備元件及濾布不在過載狀態(tài)下工作。

(4)專利設(shè)計,工藝合理,結(jié)構(gòu)優(yōu)化,處理后的水、泥均能達到環(huán)保要求。

三、此方案實現(xiàn)的功能、及預(yù)期達到的目標

1、實現(xiàn)的功能

(1)泥砂分離-物料中固體顆粒的回收與脫水。

(2)泥水分離-前期作業(yè)產(chǎn)生的尾水凈化。

(3)固廢干排-尾水中固體廢棄物的干排、干堆處理。

2、預(yù)期達到的目標

(1)實現(xiàn)物料中固體顆粒回收脫水:-200目以上固體顆粒回收率達80~90%,脫水后物料的含水率達到16~20%。

(2)實現(xiàn)尾水的凈化回用:凈化后的尾水懸浮物(SS)低于300mg/L(特殊物料除外),高于GB8978《污水綜合排放標準》中有關(guān)礦山行業(yè)尾水排放的三J排放標準。清水回用率大于90%,符合我國關(guān)于工業(yè)采礦、選礦等有關(guān)水資源重復(fù)利用標準。

(3)實現(xiàn)固體廢棄物的干堆干排:壓濾過的泥餅含水率小于60~75%,達到關(guān)于固體廢棄物干堆干排或混合填埋標準。

相關(guān)案例:

鏈接:http://www.workpr0n.com/casesu/imgcase/1287.html